金屬鈦冶煉研究進展

1. 金屬熱還原法

金屬熱還原法主要利用還原性較強的 Na、Mg、Ca、Al 等金屬元素,還原鈦氧化物、鈦氯化物或鈦的氟化物來生產制備金屬鈦。理論上,還原 1 t 鈦需要消耗 1.92t Na,或 1t 金屬 Mg,或 1.67 t Ca,或 0.75t Al。在這些金屬中,以 Mg 還原制備 Ti 應用最為廣泛,但從還原劑成本來說,以 Al 為還原劑的成本最低,其還原劑成本不足鈉還原劑和鈣還原劑成本的一半,約為鎂還原劑成本的 60% 。按還原原料來分,金屬熱還原法包括 TiCl4 還原、TiO2 還原和含鈦的氟化物還原。

1.1 以 TiCl4 作為原材料的熱還原工藝

研究人員發明的 Na 熱還原工藝均采用 TiCl4作為原料進行還原,在金屬熱還原工藝中,占據相當重要的地位,世界上各國鈦廠依然采用此方法大規模工業制備金屬鈦,同時眾多研究人員對以 TiCl4作為原料的工藝進行了優化。

1.2 以 TiO2 作為原料還原

工業 TiCl4 全部是以 TiO2 為原料經氯氣氯化后提純制取的,TiCl4制備提純工藝復雜,成本高,這也是導致 Kroll 法生產成本較高的一個主要原因。如果以 TiO2為原料直接還原制備金屬鈦,無疑會大幅度降低鈦的生產成本。但 TiO2 為原料熱還原制備金屬鈦存在如下缺點:

①采用金屬熱還原法還原氧化鈦的過程中,TiO2還原難以徹底,產品中存在鈦的低價氧化物以及鈦氧固溶體,導致鈦合金的氧含量較高( Mg 做還原劑時,還原產物中 Ti -O 固溶體中氧的去除極限為 0.5%,鋁的還原極限在 0.1% 以上,Ca 在 700 ℃ 下的還原極限為 0. 02% ,相對較低) ;

②還原過程中,金-渣分離困難,合金中夾雜物殘留過多,特別是當以鋁為還原劑時,低價鈦的氧化物與氧化鋁形成固溶體,很難分離徹底;

③當以鋁為還原劑時,鋁與鈦易形成合金,難以去除。因此,以 TiO2 為原料熱還原制備金屬鈦通常不采用鋁和鎂為還原劑,一般以鈣為還原劑。

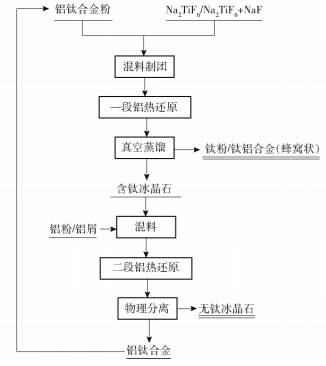

1.3 以含鈦氟化物作為原料還原

由于以 TiO2 為原料制備金屬鈦,金-渣分離困難,難以獲得低氧的金屬鈦,而鈣熱還原金屬鈦的成本較高,因此開發新型熱還原法直接制備金屬鈦及鈦基合金新工藝是未來鈦工業發展的必然趨勢。以不含氧的含鈦氟化物為原料進行熱還原,還原后生成金屬鈦和其他金屬氟化物,通過真空蒸餾實現金-渣的完全分離,從而獲得低氧純鈦是一種有前景的熱還原制備鈦的方法。

鋁熱還原流程圖,與傳統的鈦、鈦鋁合金技術相比,該方法可實現鈦和鈦合金生產的低成本、零污染排放,具有非常好的應用前景。

2. 熔鹽電解法

以堿金屬的氯化物作為電解質,并以含鈦化合物為原料通電進行電解制備金屬鈦是研究的另一種主要方法,被稱為熔鹽電解法。熔鹽電解法工藝過程簡單,熔鹽種類頗多,開發的工藝也很多,本文將簡單介紹幾種比較典型的熔鹽電解制取鈦的方法以及正在開展的熔鹽電解制取鈦的新工藝。

2.1 傳統以 TiCl4 為原料的電解工藝

傳統以 TiCl4 為電解原料的熔鹽電解基本原理是在惰性氣體保護條件下,在 600 ~ 1000 ℃ 的溫度范圍內,利用惰性電極電解 TiCl4 來制備金屬鈦。傳統以 TiCl4 為原料的電解工藝曾經被認為是最有可能取代 Kroll 法的工藝,但經過長期的實驗探究以及半工業化實驗證明,該方法存在電流效率低、電解槽中反應難以控制等問題。

2.2 傳統以 TiO2 為原料的電解工藝

如果借鑒傳統的類似于以氧化鋁為原料通過熔鹽電解生產鋁的方法,以 TiO2 為原料進行熔鹽電解制取金屬鈦,必將使金屬鈦的生產成本獲得大幅度降低。各國的科研工作者對該方法也進行了大量的研究。我國研究人員以 TiO2或鈦酸鈉為原料,以炭為陽極、鉬為陰極,采用傳統熔鹽電解法制備金屬鈦粉,研究結果表明: 采用傳統熔鹽電解法,熔鹽中的 Ti4 + 為逐級還原,電解獲得的陰極產物中均不同程度混有低價鈦的氧化物和碳化鈦; 只有在 KF - KCl - K2 TiF6 -TiO2體系中獲得純度在 95% 以上的金屬鈦粉。

2.3 以含鈦材料作為熔融陰極的電解

QIT 工藝為 Francois Car-darelli 發明的一種從液態鈦氧化物中提取鈦的方法。該方法采用惰性穩定的碳作為陽極,陰極采用置于電解槽底部的含有鈦氧化物的熔融鈦渣或者其化合物,電解質采用可以傳輸陽離子的 CaF2 熔鹽,在 1 700 ~ 1 900 ℃ 的條件下進行電解,具體反應為 TiO2 + C →Ti + CO2。該工藝的發明為從電弧爐生產的原始熔融鈦渣中提取鈦提供了途徑。QIT 法制備鈦時電解溫度高,對各電解設備強度要求較高,在進行電解鈦渣前,需要通過預氧化鈦渣來除去鈦渣中鐵、錳、硅等雜質。

2.4 以含鈦材料作為自耗陽極的電解

USTB 工藝、MER 工藝等采用含鈦材料作為自耗電極,陽極在溶劑過程中產生 Ti2 + 或 Ti3 + ,其中產生 Ti2 + 更有利于還原反應的進行。USTB 工藝中,以鈦碳氧氮化合物作為陽極,以導電金屬作為陰極,電解槽中采用 CaCl2、CaF2 等作為電解質,在 400 ~ 1 000℃ 的條件下進行電解,一段時間后在陰極處可以得到碳和氧含量很低的金屬鈦。該方法目前正在開展半工業級規模實驗,但實現工業化生產還面臨著大型電解槽的設計,大尺度可溶陽極的加工以及穩定電解等方面的問題。與 USTB 工藝不同的是,MER 工藝中采用低氧化鈦或碳化鈦作為電解陽極。

2.5 集氯化-電解于一體的熔鹽電解工藝

我國研究人員在傳統熔鹽電解與 TiCl4 熔鹽電解的基礎上,研究開發了一種集氯化和電解為一體的生產金屬鈦的方法。該工藝以二氧化鈦為原料,以石墨為陽極,鉬為陰極,電解質采用 NaCl-KCl 熔鹽體系。該工藝克服了傳統 TiCl4電解過程中電解質中的 TiCl4 濃度無法控制的問題,Ti3 + 比 Ti4 + 在熔鹽中的溶解度更高,且 TiCl3 與熔鹽中的 KCl 形成 TiCl3·KCl 復合物( TiCl4不形成復合物) ,提高了熔鹽中的鈦離子濃度,增加了熔鹽中鈦離子穩定性。該電解過程克服了傳統四氯化鈦電解鈦的氯化物因溶解度低而逸出和電解槽中反應難以控制的問題,但在電解制取金屬鈦的過程中電流效率低,生產的產品雜質含量高,含有較多的氧和碳,目前尚處于研究階段。

來源:鈦之家

“寶雞盛輝鈦業有限公司,主營各種規格鈦棒、鈦加工件、鈦異形件;我們鈦棒的材料選用優良材質,符合標準,不偷工減料;我們鈦棒的規格多樣滿足您的需求;我們鈦棒的表面光滑、結構穩定、無凹凸、耐酸、耐堿、耐腐蝕、無裂紋。我們的目標是以優異的產品、可靠的質量、優越的終身效能費用比和有效的服務,滿足顧客日益增長的需要,質量是我們的自尊心。我們的生產理念:質量至上、用戶滿意、精益求精、務實創新。”